Panoramica dei materiali rinforzati con fibra di carbonio nello stoccaggio dell'idrogeno e negli involucri delle batterie dei veicoli elettrici

2024-03-18 10:09

Astratto:

Questo articolo indaga lo status quo e gli sviluppi della ricerca sui materiali rinforzati con fibra di carbonio nello stoccaggio dell’idrogeno e negli involucri delle batterie dei veicoli elettrici nel campo dei veicoli a nuova energia. Valuta le classificazioni e le tendenze delle bombole di gas ad alta pressione e degli involucri delle batterie, approfondisce i pro e i contro dei materiali in fibra di carbonio nei loro usi attuali e prevede le applicazioni e le prospettive di questi materiali avanzati nel panorama futuro dei veicoli a nuova energia.

Lo spostamento verso materiali leggeri per ridurre il peso complessivo è diventata una strategia chiave per promuovere l’alleggerimento dei veicoli a nuova energia. I progressi nella scienza dei materiali hanno portato all’adozione di vari compositi in fibra leggera, compresi materiali rinforzati con fibra di vetro e carbonio, nel settore automobilistico della nuova energia.

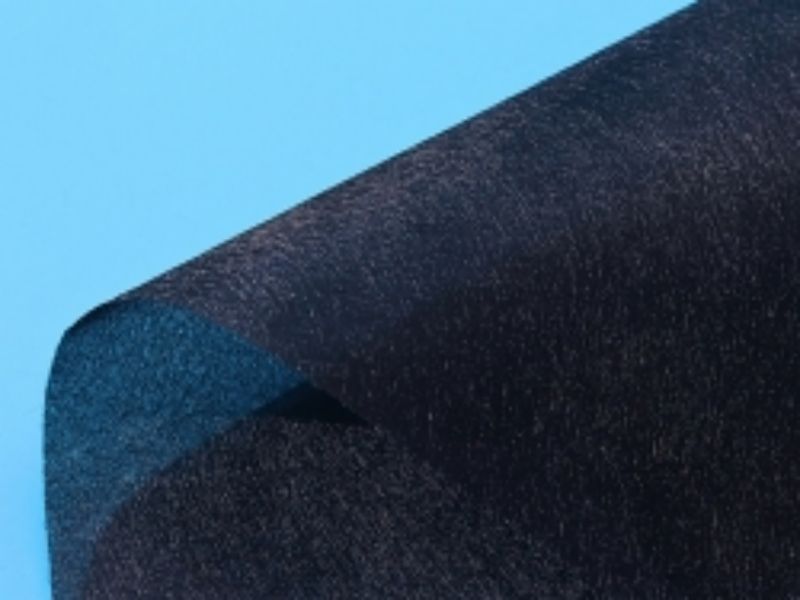

I compositi in fibra di carbonio, rinomati per la loro bassa densità, elevata resistenza, resistenza alla corrosione e resistenza alla fatica, sono tra i compositi in fibra ad alte prestazioni più ampiamente applicati nel settore automobilistico. Le loro applicazioni abbracciano diversi sistemi del veicolo, tra cui carrozzeria, motore, trasmissione e telaio, migliorando le prestazioni e la sicurezza del veicolo.

01 Panoramica sulla fibra di carbonio

Le fibre di carbonio in genere non vengono utilizzate direttamente ma come rinforzo, combinate con matrici di resina, metallo o ceramica per formare compositi in fibra di carbonio. Queste fibre offrono vantaggi significativi: (1) bassa densità ed elevata resistenza, con una densità di soli 1,5~2,0 g/cm³, la metà di quello delle leghe leggere di alluminio, e 4~5volte la resistenza dell'acciaio e 6~7 volte quella dell'alluminio; (2) resistenza alle alte e basse temperature, mantenendo l'integrità in atmosfere non ossidanti fino a 3000°C e non diventando fragile alle temperature dell'ammoniaca liquida; (3) eccellente conduttività elettrica, con una resistività di 775 Ω·cm per fibre di carbonio ad alto modulo e 1500 Ω·cm per fibre ad alta resistenza a 25°C; (4) resistenza alla corrosione acida, resistente all'acido cloridrico concentrato, all'acido fosforico, all'acido solforico, ecc.

Le fibre di carbonio possono essere classificate in base al tipo di precursore, alle proprietà meccaniche e alle dimensioni del fascio di filamenti. In pratica, la classificazione spesso dipende dalla resistenza alla trazione e dal modulo, con tipi ad alta resistenza che hanno resistenze di 2000 MPa e moduli di 250 GPa, tipi ad alto modulo che superano 300 GPa in modulo, tipi ad altissima resistenza che superano 4000 MPa in resistenza e tipi a modulo ultra-alto con modulo superiore a 450 GPa.

02 Stato applicativo dei compositi in fibra di carbonio nel settore automobilistico

La spinta verso l’energia verde e le misure di risparmio energetico ha continuamente alzato il livello dell’alleggerimento automobilistico. Secondo la European Aluminium Association, una riduzione del 10% del peso del veicolo può portare a un miglioramento del 6%~8% nell’efficienza di utilizzo dell’energia e a una riduzione del 10% delle emissioni inquinanti ogni cento chilometri. Per i veicoli a nuova energia, la riduzione del peso di 100 kg può corrispondentemente aumentare la loro autonomia di circa il 6%~11%.

I compositi in fibra di carbonio, noti per la loro leggerezza ed elevata resistenza, hanno trovato ampia applicazione nei veicoli, migliorandone le prestazioni e la sicurezza in vari sistemi, tra cui carrozzeria, motore, trasmissione e telaio.

03

Applicazioni dei compositi in fibra di carbonio nello stoccaggio dell'idrogeno

Grazie alla loro elevata robustezza, resistenza alla corrosione, alla fatica, al ritardo di fiamma e alla stabilità dimensionale, i compositi in fibra di carbonio sono diventati sostituti ideali per lo stoccaggio dell’idrogeno nei veicoli a nuova energia e negli involucri leggeri delle batterie.

3.1 Scenari applicativi della bombola di idrogeno ad alta pressione

L’uso di bombole di gas ad alta pressione per lo stoccaggio e il rilascio dell’idrogeno è un metodo ampiamente adottato. A seconda del materiale, questi cilindri sono classificati in quattro tipologie: interamente realizzati in acciaio, rivestimento in acciaio con rivestimento in fibra, rivestimento in metallo con rivestimento in fibra e rivestimento in plastica con rivestimento in fibra. Queste strutture e materiali diversi presentano costi, livelli di maturità e scenari applicativi diversi.

Attualmente, i materiali rinforzati con fibra di carbonio rappresentano la scelta principale per la produzione di bombole di stoccaggio dell’idrogeno ad alta pressione per veicoli, nonostante le sfide in termini di tecnologia e costi.

04

Applicazioni dei compositi in fibra di carbonio negli involucri delle batterie

La stabilità e la sicurezza delle nuove batterie Energy Power sono sempre state punti focali nel settore. Gli involucri delle batterie, essenziali per proteggere i moduli batteria dagli impatti esterni, devono soddisfare i requisiti di resistenza alla corrosione, isolamento e resilienza alla temperatura. Gli involucri delle batterie tradizionali sono generalmente realizzati in acciaio o leghe di alluminio. Tuttavia, con i progressi tecnologici, si cominciano a utilizzare materiali leggeri come i compositi in fibra di carbonio, offrendo nuove possibilità per lo sviluppo di veicoli a nuova energia.

05

Conclusione

Le bombole di gas ad alta pressione con rivestimenti in metallo e plastica avvolti in fibra sono la corrente principale nell'attuale tecnologia di produzione. La fibra di carbonio, con le sue proprietà eccezionali, mostra un grande potenziale nella produzione di bombole di gas ad alta pressione e involucri di batterie. Tuttavia, a causa dei vincoli di costo, un’applicazione diffusa di questi materiali avanzati negli involucri delle batterie deve ancora essere realizzata. Con l’evoluzione delle nuove tecnologie energetiche e la diminuzione del costo delle applicazioni dei materiali, i compositi in fibra di carbonio sono pronti a svolgere un ruolo significativo in futuro.